Validation

CV Worst Case Location

Written by pitoyo amrih

Tuesday, 19 December 2017 Validation Hits: 9766

Dalam Validasi Pembersihan (CV-Cleaning Validation), menurut saya, ada beberapa hal yang utama harus kita tetapkan saat merancang studi validasi ini. Yaitu mencakup: Worst case Location, titik mana dalam equipment-train prosedur pembersihan yang akan kita lakukan studi. Titik dimana didahului dengan cek visual, kemudian dilanjut dengan rencana dan strategi pengambilan sampel, baik swab ataupun rinse. Ada praktisi yang menyebutnya sebagai hot-spot location. Dengan berbagai pertimbangannya, sulit dijangkau, dead-spot, terkait material kontak produk, dsb. Setelah itu kita perlu menetapkan Worst case Product. Kemudian, yang musti kita tetapkan berikutnya adalah Metoda Analisis Uji. Sejak dari pengambilan sampel sampai dengan angka hasil pengujian keluar. Harus juga dikaji dengan rationale yang bisa dipertanggung-jawabkan apakah kita perlu menguji dengan uji spesifik (kadar residu) atau uji non-spesifik (TOC, pH, Konduktifitas, dsb). Ada validasi metoda analisis terhadapnya, dan sudah dilakukan study recovery atas residu yang kita tetapkan sebagai worst case product pada metoda analisis tersebut. Kemudian hal terakhir yang tak kalah penting adalah menghitung dan menetapkan apa yang disebut sebagai Cleaning Validation Limit. Batas residu atau zat aktif dari produk yang tertinggal setelah prosedur pembersihan dilakukan. Mari kita bahas satu-satu dari keempat hal di atas. Saya tuang dalam tulisan 4 seri.

Praktisi menyebutnya dengan equipment-train. Jalur bidang kontak produk dari mesin dan peralatan yang menjadi 'perjalanan' produk sejak dari bahan baku sampai dengan -paling tidak- kemas primer. Sebuah fasilitas produksi yang didesain dedicated, hanya diperuntukkan satu produk dalam satu macam sediaan saja, tentunya akan lebih sederhana dalam mengkaji mesin peralatan tersebut. Walaupun begitu, proses pembersihan tetap harus dilakukan pada rentang batch-campaign yang ditetapkan. Dan validasi pembersihan tetap harus dilakukan untuk membuktikan prosedur pembersihan efektif menghilangkan residu atas kondisi yang ditetapkan tersebut. Hanya saja, yang menjadikannya sederhana adalah pembuktian atas residu kita bisa langsung tunjuk pada zat aktif pada satu produk itu, residu mikrobial bila memang ada batas bioburden yang ditetapkan, dan residu cairan pembersih (detergen, sanitizer) bila pembersihan tidak hanya sekedar menggunakan air.

Akan beda ceritanya bila dalam sebuah cakupan fasilitas produksi di sana, terdapat banyak produk, banyak macam sediaan, masing-masing produk belum tentu melewati jalur yang sama, bisa jadi setiap selesai produksi sebuah produk memiliki prosedur pembersihan yang berbeda-beda pada mesin yang sama, semakin rumit bila ternyata sekian banyak produk yang terlibat terdiri dari lebih dari satu macam route of administration. Misalnya di fasilitas produksi tersebut, mesin kemas botolnya sama-sama dipakai untuk produk oral dan topikal. Akan semakin njlimet bila ternyata setiap mesin ditetapkan clean-hold-time dan dirty-hold-time yang berbeda-beda. Karena biasanya prosedur pembersihan akan mengacu pada sebuah mesin peralatan. Lalu apakah kita akan melakukan studi validasi terhadap setiap kemungkinan? Tentunya tidak karena bagaimana pun juga sebuah industri harus bekerja efisien. Lalu di titik mana pada sebuah equipment kita perlu buktikan sebagai sampel validasi pembersihan? Sehingga disana terdapat apa yang diistilahkan sebagai Worst-case Location. Lalu dimana? Ratonale seperti apa yang harus kita siapkan?

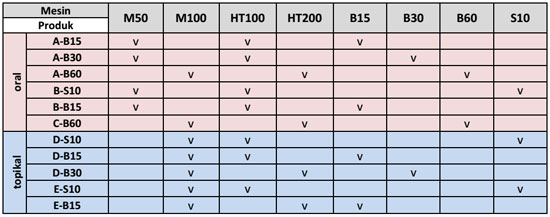

Untuk memudahkan, mari kita coba membuat simulasi. Misal sebuah pabrik memiliki sebuah cakupan fasilitas produksi obat cair. Memiliki Mixer 50 liter (sebut saja M50), Mixer 100 liter (M100), kemudian Holding Tank 100 liter (HT100), Holding tank 200 Liter (HT200), mesin kemas yang memiliki pompa transfer sendiri-sendiri, terdiri Kemas botol 15ml (B15), kemas botol 30ml (B30), kemas botol 60ml (B60), dan kemas sachet 10ml (S10). Misalnya ada 5 produk di sana, bisa kita umpamakan produk A, B, C, D dan E. Sementara tiap produk memiliki sediaan sendiri-sendiri. Bila kemudian saya sederhanakan dalam sebuah notasi misalnya A-B15, maka kita sepakati bahwa itu adalah produk A yang dikemas dalam bentuk sediaan botol 15ml. Kita beri sedikit tingkat kesulitan misal A, B dan C adalah sediaan oral, sementara D dan E topikal. Baiklah, kita coba buat matrix-nya misalnya apa yang terjadi di fasilitas tersebut adalah seperti ini:

contoh equipment grouping berdasar produk dalam sediaan.

Dari matrix di atas kita tahu bahwa mesin HT100 (holding tank 100 liter) memiliki variasi mengolah produk A, B, D dan E. Sementara mesin M50 (mixer 50 liter) 'hanya' memiliki variasi produk A dan B. Apa yang saya lakukan diatas adalah apa yang dinamakan Equipment Grouping terhadap produk pada sebuah format sediaan. Dari grouping sederhana di atas kita bisa langsung tahu, apakah ada mesin yang sebenarnya dedicated. Apakah ada yang hanya 2 variasi produk, dan apakah ada mesin yang digunakan mengolah ke-5 produk yang ada. Lebih lanjutnya kita bisa analisa adakah mesin yang hanya mengolah produk dalam route administration yang sama, dan adakah yang berbeda. Matrix lebih detail lagi mungkin juga perlu dibuat bila saja misalnya pada mesin M100, yang digunakan untuk produk A, B, D, E, ternyata memiliki prosedur pembersihan yang berbeda karena pertimbangan tertentu. Lebih rinci lagi mungkin bila ada informasi yang cukup, kita bisa melakukan sub-grouping untuk Dirty-hold-time; Clean-hold-time dan Product Campaign yang berbeda atas sebuah produk pada sebuah mesin.

Dari grouping di atas kita bisa tahu bahwa semua memiliki risk yang sama terhadap kros-kontaminasi antar produk, tapi secara lebih detail kita juga tahu bahwa M50 dan B60, kros-kontaminasi 'hanya' pada antar produk yang sama-sama oral. Sementara yang lainnya terdapat risiko kontaminasi -yang tentunya lebih memiliki risiko tinggi- dari topikal ke oral.

Dari tabel sederhana ini kita punya bekal yang memiliki 'sound scientific rationale' bahwa walaupun semua mesin harus dibuktikan kondisi bersihnya, tapi titik dimana kita melakukan periksa dan pengambilan sampel, secara risiko bisa dipertanggung-jawabkan bila kemudian kita menetapkan worst-case location pada mesin M50 dan B60 tidak sebanyak mesin-mesin yang lainnya. Lalu dimana worst-case location pada masing-masing mesin itu? Bisa dimulai dengan membuat daftar lokasi di tiap mesin tersebut yang ditetapkan sebagai titik pengujian awal, yaitu inspeksi visual. Bagaimanapun juga di awal studi Validasi Pembersihan, hal yang pertama kali harus dilakukan dengan pembuktian visually clean pada titik worst case location. Kondisi visually clean adalah kriteria penerimaan awal dimana kita kemudian bisa berlanjut pada mengujian yang lebih bersifat kuantitatif dengan metoda analitik.

Untuk itu penting kemudian untuk membuat database informasi spesifikasi teknis pada setiap mesin diatas terutama yang memang informasi itu terkait dengan studi validasi pembersihan. Informasi yang sebaiknya juga diungkap dan diuji pada saat Kualifikasi Instalasi setiap mesin itu. Mencakup misalnya:

Luas permukaan kontak produk. Bisa bekerja sama dengan vendor mesin untuk menentukan secara pasti geometri mesin, analisis pada area kontak produk, dan menghitung secara akurat bidang kontak produk. Upaya pembersihan yang sama pada luas kontak produk yang lebih kecil menghasilkan kondisi bersih lebih baik daripada luas kontak produk yang lebih besar. Sehingga penting untuk menetapkan titik worst case location pada luas kontak yang lebih besar mendapatkan pemeriksaan dengan keseksamaan yang lebih besar pula. Misalnya penetapan waktu dalam pemeriksaan visual, pada permukaan dalam tangki yang lebih luas harus dipersyaratkan waktu pemeriksaan yang lebih lama sebanding dengan waktu pada luas yang lebih kecil.

Sifat fisik permukaan kontak produk. Ini mencakup sifat dan jenis material serta kekasaran permukaannya. Material kontak produk yang umum digunakan adalah SS316, tapi tidak tertututp kemungkinan material lainnya. Misalnya keberadaan kaca pada sight-glass, penggunaan nylon pada flexible-hose, permukaan keramik pada rotary-seal, rubber-base-seal pada setiap sambungan-sambungan. Adalah titik-titik dimana bisa menjadi daftar worst-case location pada tiap mesin.

Bentuk dan geometri dari permukaan kontak. Belokan pada pipa, perubahan diameter pada jalur transfer produk. Bentuk geometri rumit pada mixing-tools, takikan, sudut-sudut permukaan, dead-leg. Adanya kompleksitas, misalnya terpasang disana sensor suhu, percabangan untuk penempatan sensor tekanan, impeler pompa, dsb. Tantangannya biasanya pada geometri yang rumit umumnya juga sulit dijangkau secara visual maupun saat pengambilan sampel swab. Beberapa praktisi terkadang mensyaratkan paling tidak ketika studi validasi di awal, perlu juga melakukan complete-dismantle terhadap instalasi untuk memastikannya.

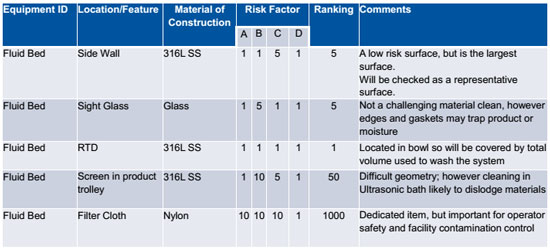

Pendekatan analisis risiko terhadap tiap segmen mesin yang kontak produk. Misalnya contoh di bawah, saya comot dari slide saat saya mengikuti workshop Cleaning Validation yang difasilitasi ISPE dan dimentori oleh Mr. Maurice Parlane (ISPE PV Team, CBE Pty Ltd, Australia):

contoh penetapan worst case location berdasar analisis risiko, courtesy: mr. Maurice Parlane

Dari tahap ini kita punya daftar mesin mana saja yang menjadi obyek studi Cleaning Validasi, dan pada tiap obyek mesin itu kita punya daftar, di titik mana saja yang kita tetapkan sebagai worst case location sebagai titik uji, baik itu pemeriksaan visual maupun pengambilan sampel. Penetapan pilihan titik uji atas groping yang sudah kita lakukan, biasa orang menyebut dengan istilah Bracketing. Lalu apakah di setiap variasi produk, setelah proses pembersihannya kita harus melakukan studi validasi? Pendekatan berikutnya adalah apa yang disebut dengan Product Grouping untuk menentukan worst-case Product.

Pitoyo Amrih

Referensi:

1. Parlane, Maurice; Cleaning Validation, Theory and Practice; ISPE PV Team, CBE Pty Ltd, Australia, 2017.

2. Hartman, Jeffrey L, Julia O'Neill & Richard J Forsyth; Material of Construction Based on Recovery Data for Cleaning Validation: Pharmtech.com; 2007.

3. Trijatmono, Tulus; Cleaning Process Development; ISPE Indonesia Affiliate; 2015.

Ada sebuah perusahaan fiktif bernama PT MAJU. Perusahaan ini memproduksi air mineral dalam kemasan gelasplastik. Mesin yang dimiliki perusahaan ini adalah mesin pembentuk gelas plastik sekaligus mengisi air mineral, sebanyak dua unit.

Bulan ini pesanan begitu meningkat. Bagian pemasaran yang telah berhasil melakukan promosi membuat bagian produksi jungkir-balik selama dua puluh empat jam menjalankan mesinnya untuk mengejar permintaan bagian pemasaran. Dan sudah terlihat di depan mata, bulan depan pesanan bagian pemasaran naik 30 % dari bulan sekarang. Sementara bulan ini mesin telah jalan siang malam, bahkan minggu pun masuk untuk mengejar kekurangannya.

“Gila! Harus segera saya usulkan membeli satu unit mesin lagi untuk mengejar permintaan bulan depan,” teriak Pak Joni, sang kepala produksi. “Dan awal bulan depan mesin itu sudah di sini..!” imbuhnya. ...selengkapnya

- Redefinisi 1 kg, Apa Pengaruh Bagi Industri?

- Retrospektif Tak Lagi Diterima

- Higrometri

- CV Batas Residu Terbawa

- CV Metoda Analisis dan Studi Recovery

- CV Worst Case Product

- CV Worst Case Location

- Kualifikasi-Validasi Instrumen Analitik

- Kinerja Steam Heat Sterilization

- Memahami Cara Kerja Particle Counter

.... terlibat aktif dalam perumusan penerapan konsep-konsep TPM (Total Productive Maintenance) di perusahaan tempatnya bekerja. Juga pernah memimpin kajian dan penerapan rumusan OEE (Overall Equipment Effectiveness) yang bisa..... ...selengkapnya

.... terlibat aktif dalam perumusan penerapan konsep-konsep TPM (Total Productive Maintenance) di perusahaan tempatnya bekerja. Juga pernah memimpin kajian dan penerapan rumusan OEE (Overall Equipment Effectiveness) yang bisa..... ...selengkapnya